在现代饮料工厂,如何能够在减少原料损耗、降低生产成本,同时减轻一线操作员工的劳动强度留住年轻一代的人才?这已成为摆在饮料企业管理者和工厂设计师面前的课题。而在饮料生产线的前端,特别是前处理溶解和调配的“湿区”,汇集了整条生产线劳动强度最大的工段,也是对产品品质影响最大的区域,这一领域的创新,成为饮料生产线自动化和智能化进程的“最后一公里”。

作为国际领先的加工设备、技术及包装供应商,利乐多年来一直致力于提升饮料生产线前处理领域的自动化和智能化水平,在硬件领域通过研发和收购整合了自动集中溶糖、真空溶粉技术,在软件领域大规模推广了MES系统和投料防错应用。全球技术资源和本地积累的工程经验丰富了我们的方案库,可以为客户提供量身定制的饮料加工端到端解决方案。

后疫情时代,随着运动饮料、能量饮料和茶饮料市场的持续火爆,满足消费者户外、运动场景等不断攀升的需求,这对饮料生产的前段,特别是溶解和调配系统提出了新的要求。利乐引入了“岛式”一体化溶解和调配系统设计——

✓高度灵活的解决方案,可用于各种饮料的调配,可随着生产需求的变化而灵活升级

✓专为最大程度地实现可持续性而设计,在减少产品损耗和最大限度减少水耗和能耗方面引领市场

✓精简调配复杂度,节约调配时间,更可以大幅降低操作员劳动强度

下面我们以一个简单明了的案例来了解“岛式”一体化溶解和调配系统:

✦✦使用“岛式”设计之前

以国外某饮料生产工厂为例,按照传统溶解和调配工艺,该客户最初采用4个45立方调配罐方案,每小时出料75,000L,如图一。

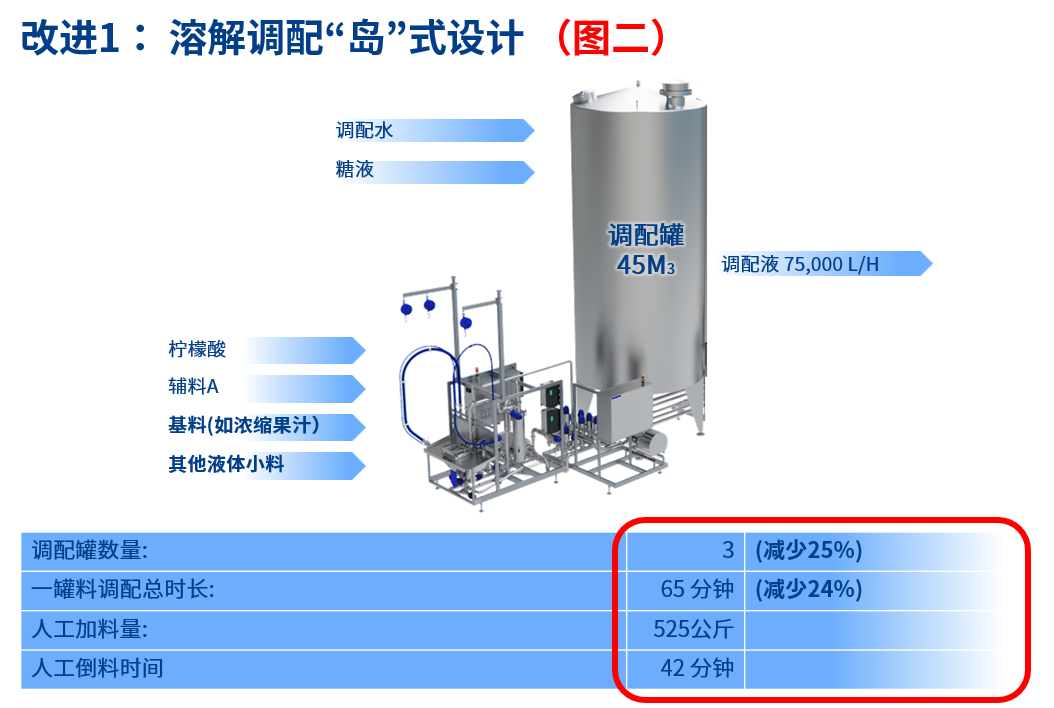

✦✦采用“岛式“设计之后

采用利乐“岛式”溶解和调配设计后,可减少1个调配罐并缩短单罐的调配时间,如图二。

✦✦岛式基础上,再加集中料仓

在其新建工厂中,采用了集中料仓+利乐“岛式”溶解和调配设计,进一步减少人工投料量并降低了操作工劳动强度,如图三。

随着调配罐数量的减少,为客户带来了CIP原位清洗物料和能耗的节约,意味着整线运营成本的提升和碳排放量的减少。

✦✦符合人机工程学的更多设计

即便仍需要人工操作的区域,通过大量采用符合人机工程学的设计,如图四中的桌面式投料,劳动强度和工作环境也大大地得到了改善。

根据具体厂房平面布局,可以针对相应区域进行集中或分散化的排布,例如在原料仓库和领用环节能够充分考虑,硬件上就已经具备了进一步向无人化或者黑灯工厂转型的先决条件。

相比于啤酒、牛奶等液体食品,原料多样化及其处理工艺的多样性一直是饮料生产的突出特点,也是整个前处理生产线设计的难点。利乐的“岛式”溶解和调配系统,直击饮料生产中的痛点,助力您打通饮料生产数智化进程的“最后一公里”!