喷雾干燥服务供应商Upperton预测,至少40%甚至可能高达90%新化学个体都不能充分溶解,从而导致低生物利用度和疗效降低1。喷雾干燥成为了解决药品生物利用度和溶解度的一项可能技术。

一旦颗粒的特性例如大小和形状都可以被精确控制,最后药品的溶解度和生物利用度也就可以很好的被控制。例如,在原料药的生产中,喷雾干燥可以制造出稳定的晶体结构,从而通过提高有效成分的溶解度来提升原料药的生物利用度。喷雾干燥用于药物涂层和微囊化不仅可以提升生物利用度还可以制造控释和缓释药品。

尽管喷雾干燥在食品和化学制品的工业生产早已被广泛使用,但是这一技术经历了几十年的时间才被制药界所接受,Siegfried公司颗粒技术部的首席科学家Michael Levis博士表示。“喷雾干燥设备被制药界所用——并且可以在符合cGMP标准相关要求的情况下,在工厂规模级别处理易燃溶剂——这才使喷雾干燥技术从一项新奇的学术研究成果转而成为一项广泛应用的解决不溶原料药溶解问题的策略。”他强调说。

食品和化学工业中的喷雾干燥通常在生产单一产品的巨大单体工厂应用,然而制药界需要的则是可用于不同原料药生产的多用途设备。“合同制造商提供喷雾干燥服务对那些想在临床研究阶段甚至是毒理学实验阶段就想应用这项技术但是又担心费用以及安装设备消耗时间的厂商应用这项技术成为可能。”Levis说道。2016 Nice Insight制药装备年度调研仅有三分之一受访者表示他们使用了喷雾干燥技术2。“借助合同制造商的卓越运营以及生产知识优势,生物利用度较差的原料药可以被快速和经济高效地检测出来。”Levis补充道。

Levis认为,提升溶解度较差的原料药的生物利用度的最佳策略就是利用喷雾干燥技术在非晶态下对原料药进行分离。“非晶态材料的溶解度比结晶态高数倍,从而可以使药品变得生物可利用,”他解释道。“多聚物被加入喷雾溶液中从而避免在保质期或者下游加工应用中再结晶。因此,最好的解决方案就是在定制的聚合物基质中将药品制成非晶态分散体。然后在闭环喷雾干燥器中对有机溶剂进行喷雾干燥可以确保最佳成功率,因为它给原料药和多聚物特性相结合提供了最广阔的选择。”

出于解决生物利用度的问题,将上述技术和有能力在实验室规模上开发溶液的CRO公司相结合大大提升了市场对于喷雾干燥非晶态分散体的需求。根据2016 Nice Insight CRO外包调研,23%的受访者们依赖于CRO公司提供的此类生物利用度服务。

无菌vs传统喷雾干燥

现在一种提高生物溶解度的喷雾干燥技术吸引了越来越多的关注即无菌喷雾干燥。无菌喷雾干燥利用高温气体将液体转变成无须终端灭菌即可用于注射的干粉剂。无菌粉末可以被封装进不同形式的容器例如西林瓶。目前持续5 天对产品进行无菌喷雾干燥已经成为可能,从而可以用来生产大量公斤级别的粉末。

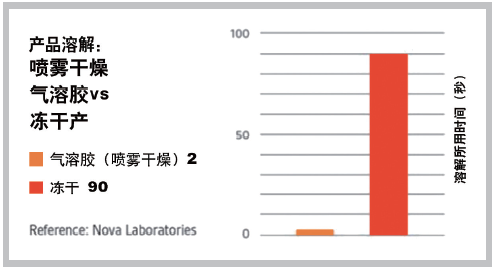

无论将传统或者无菌喷雾干燥技术与溶解度增强剂或者稳定剂相结合处理原料药均可以大大提升效率,然而采用冻干技术可能没法实现相同的效率,Sam de Costa,Nova实验室的药品稳定项目经理说:“我们考虑下单克隆抗体的溶解所需时间。通常,单克隆抗体需要很长的时间溶解,对于某些特定产品来说需要约20分钟。de Costa说相比于冻干产品,喷雾干燥可以大大改善溶解时间(见图一)。Nova的专利无菌喷雾干燥技术,Aerospheres,可以通过操纵粉末微球表面区域来快速溶解药品。”

“喷雾干燥技术已经在医药工业界已经是应用很多年的成熟技术,尤其是在原料药的生产中。”de Costa说,“主要的区别在于传统喷雾干燥技术是在低生物载量的生产环境中应用,而无菌喷雾干燥技术通常在cGMP 无菌生产中使用。无菌喷雾干燥可以直接生产注射级产品,从而直接作为注射药品。”“从技术的角度分析,喷雾干燥与无菌喷雾干燥没有区别。”Lewis说:“然而,无菌喷雾干燥器需要根据无菌生产的监管要求进行建造和认证。例如,设备蒸汽灭菌是必须过程,此外全程需要确保无菌条件并且做好相应的记录来避免喷雾干燥过程中的任何微生物污染。”

经过喷雾干燥,药品会被喷雾器/ 喷嘴雾化成一个可控液滴大小的喷雾。然后这个液滴在干燥箱中与干燥的空气接触之后快速干燥。最后的粉末在回旋分离器中被收集。对于无菌喷雾干燥来说,上述生产步骤都在A级生产环境中完成。Nova实验室利用气体隔离技术来实现A级生产环境。这家CMO公司首创了无菌喷雾干燥技术,并在过去的8年间用de Costa所说的世界第一个cGMP、无菌、无热源喷雾干燥设施给客户们提供生产服务。

然而,即使是Siegfried公司用于cGMP生产的标准喷雾干燥器,也可以保证生产的药品微生物载量在很低的水平,Levis说。“我们的喷雾干燥在封闭系统中进行,与环境的接触微乎其微。这个设备可以被有效化学消毒,同时进出的氮气都经过HEPA滤网过滤。精密过滤是典型的GMP 生产标准;根据要求,这些溶液经过无菌过滤可以移除任何潜在的细菌。此外,借助二次干燥减少水活度和残留溶剂含量以及可靠的冷链储存和运输可以最小化微生物在喷雾干燥产品表面生长的风险。任何开放性操作都是在定期进行微生物控制的可控环境中进行。”

无菌喷雾干燥的里程碑

尽管无菌喷雾干燥可以提高生物利用度和溶解度,de Costa认为制药界还没有准备好采用喷雾干燥这个新技术。“因为业界相对保守,所以抗拒使用例如无菌喷雾干燥这些与更加成熟的冻干技术相对立的新技术。”

他指出,随着近些年几个产品成功应用了无菌喷雾干燥技术,业界的上述观点也已经有了重大的转变。例如,Nova 实验室收到了FDA 和EMA 的批准生产ProFibrix BV公司(Mallinckrodt Pharmaceuticals的全资子公司)的产品Raplixa。Raplixa是全球第一个无菌喷雾干燥的生物制品,它是由Nova实验室的无菌生产设施生产的。Raplixa由喷雾干燥的凝血酶(thrombin)和纤维蛋白原(fibrinogen)无菌混合和灌装得到3。

在一场新闻发布会上,FDA生物制品评估和研究中心的主任Karen Midthun博士描绘了这一重大突破,她说:“Raplixa的获批给外科手术医生在手术中止血提供了一个新的选择。”她继续说,“用于生产Raplixa的喷雾干燥技术制造出可以混合灌装到一个西林瓶内的干燥粉末。这一突破避免了使用凝血酶和纤维蛋白原前的混合过程,同时这个产品还可以在室温下储存3。”

“其他将无菌喷雾干燥作为生产选项进行探索的公司会把FDA这次批准看作是一次监管的里程碑同时也看到了FDA 对于这项生产稳定技术的信心。” de Costa说,“无菌喷雾干燥被FDA批准成为一种可行的生产技术会引起大药厂的注意。”Nova会继续支持给予Raplixa生产支持并且代表Mallinckrodt Pharmaceuticals生产商业化药品。他说:“这一药品生产的巨大成就将会引起业界将无菌喷雾干燥用于大范围生物制品(例如单克隆抗体,治疗性蛋白、多肽、尤其是用于注射的原料药)生产的兴趣。”

更加稳定的产品

喷雾干燥让药品在生产中获得了以前难以获得的分子特征,并且为新型的给药方式创造了机会。“喷雾干燥最大的好处——就是可以让业界生产出多样但是稳定的产品。”de Costa说,“我们希望看到业界对于无菌喷雾干燥技术应用的持续兴趣,尤其是在生物制品的生产中。为了满足日益增长的需求,Nova 目前正在提升无菌喷雾干燥和粉末灌装能力,从而用它们最新最先进的无菌喷雾干燥生产设施支持概念验证以及商业规模化药物的生产项目。”