单机到连线生产正在成为未来大势

当中亚、仅一、新美星等这些国内的包装机械制造商开始生产吹瓶机的时候,这一现象代表着一种趋势;包装不再是离散型的生产。

为了能够提供整厂的交付能力,设备的连线变得更加重要,从技术的角度来看,这是为了能够更好地提供具有机械连接性、硬件、软件一致性的需求,而从客户的需求来说,交钥匙工程变得更加重要。

对于大量的生产,如啤酒、可乐、矿泉水、牛奶这些产品来说,连线生产能够提高其生产效率,而Krones,SIG,Trapack这些国际知名的制造商早已提供的不仅仅是设备,而是整个工厂的解决方案-事实上,硬件已经不再那么重要,而他们正在提高更高附加值的系统,整厂生产管理与优化系统软件与解决方案。

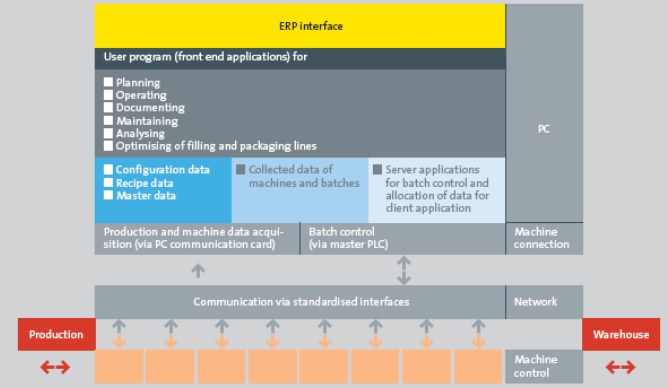

Krones的这个图显示了其整厂管理系统架构,各个生产单元的数据如机器状态、批次控制数据等通过标准的数据总线到了上位,而设备的配置参数、配方数据、主控数据等也通过标准总线下达到生产设备级,生产计划数据、操作控制、文档、维护、分析、优化等在上一管理级来实现,通过用户接口与ERP系统进行连接,实现整个工厂的数据管理。

整个Krones系统的生产过程得到了有效的监控,影响产品质量与效率的各种因素也被量化并提交给上位分析工具,以便使得管理人员能够及时获得现场设备及工艺存在的问题并给予及时的修正,包括影响成本的各种因素得以控制,并且能够对成本降低进行有效的分析,从而整体地提高生产效率。

ERP与控制以及现场仪表级的集成使得整个工厂变得透明,更易于获得优化与改善。这也是未来包装工业的发展方向,软件在这里变得更加重要,而不仅仅是设备。

完整的工程设计平台

如何实现整个生产流程的集成架构?这需要一个完整的平台支撑,能够为整个系统提供完整的软件的平滑的连接,更能实现模块化的程序设计,并且具有开放的软件库支持能力。

如IEC61131,PLCopen Motion,Safety,Hydraulic,Logic的设计能力,并且,对于OMAC的PackML具有功能库的支持,而B&R的控制系统能够将这些开放的库集成在其工程平台中,这将为包装机械的设计者提供更好的平台,使得他们能够更为快速地采用已有的库函数来实现系统的开发。

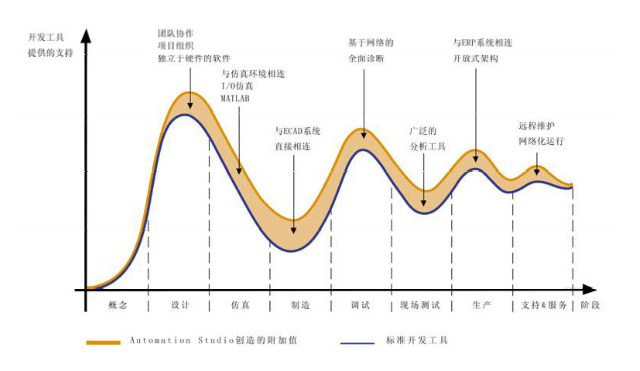

Automation Studio是B&R的完整的控制系统设计,如图2所示,它采用了All In One的设计,在一个Automation Studio开发平台里提供了整个包装产品生命周期里的全流程支撑能力,从项目的协同管理、版本管理、项目配置、编程、仿真到调试诊断与维护,它能够使得开发者在统一的平台上实现机器的全流程和全部对象的设计,这是迄今为止在自动化领域最为强大的工程设计平台。

无论从产品开发的简便性、还是未来多种产品的连线生产能力设计、以及整个产品生命周期的管理角度来看,一体化的开发平台至关重要,也是未来自动化厂商赢得客户的关键因素。

软件正在成为未来的竞争力核心

软件正在成为系统的竞争力关键,软件时代正在来临,这取决于软件系统的以下特征:

(1)软件是Know-how的封装容器

它使得那些制造商对于工艺的深度理解被封装起来,不易于被复制,而这些构成了机器的竞争力核心。

(2)软件赋予了机器更为灵活的功能:

在硬件不变的情况下,或者在硬件变化不大的条件下,软件使得机器能够实现更为丰富的功能,能够充分的将硬件的潜能得到最大的发挥,赋予机器更多的功能设计,例如:在硬件一定的条件下,例如配方的管理、质量分析工具如SPC、远程维护功能等等,都将给机器带来更多的竞争力。

软件赋予了机器更高的附加值,也赋予了机器更高的竞争力。

(3)标准化的软件设计正在成为潮流

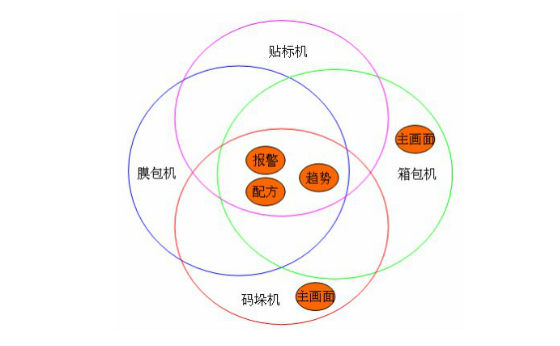

在不同的机器流程以及不同的机器功能设计里,提取出具有共性的功能块,如套色、张力、信号滤波、PID等都可以被标准化,也包括了功能的标准化,B&R在2007年开始针对贴标、热膜包装、码垛等包装流程里的机器软件进行了标准化的软件封装,通过这项工作,在未来,它的目标在于参数化设置而无需编程,将调试时间缩短到数天以内,这得益于对工艺和机器的整个的了解和模型抽取的能力,它无疑将大大缩短Time to Market,并且对于整个开发和调试的成本节省是巨大的。

上图显示了在包装流程的不同机器中来抽取其共性模型的结构,在包装流程里可以对不同的单元进行共性抽取,标准模块的调用将会使得未来机器大大降低开发时间和难度,甚至如DCS系统那样只需要进行组态,而无需编程。

当然,标准化的不仅仅是软件模块,也包括项目文档、调试步骤、沟通机制等等的标准化操作,这样才能使得开发有效的迈入一个高效的轨道。

运动控制正为机器带来革新

没有一个行业像包装这样面临巨大的变化,包装厂商希望所投入的设备能够完成更多的工作,并且换装时间要尽量的短,伺服系统的大量应用为机器带来了巨大的提升,除了加工速度和精度的提高,更为重要的是,它赋予了机器更加灵活的生产能力,通过参数的设置,伺服系统可以改变速度、位置来满足不同规格产品的需求,甚至无需人工去做任何调整即可实现订单的切换,这带来换装时间的大大缩短,同时,降低了人工对机械的操作调整带来的不确定性。

实时通信技术的应用

随着生产速度提升的要求,控制单元之间的数据交换的实时性也更为苛刻,传统的现场总线已经无法满足今天生产对于数据交换的需求;

数据量更大,对于总线的数据负载能力提出了要求;

传输速度的要求,由于运动控制、多CPU数据交换需要快速的传输数据,因此,原有的总线如CAN、Modubus、Profibus等已经无法满足这些需求;

实时性数据传输的需求,尤其在运动控制的同步动作中,为了能够实现高精度的位置与速度关系的绑定,必须由高速的总线为其提供实时的数据通信,才能保证高度的同步;

由于与管理层的数据交换的需要,而必须能够支撑更为开放的通信系统。

由于管理层软件采用了标准的以太网技术,这拉动了控制层和现场层对于以太网技术的需求,然而,以太网却无法提供实时性,Ethernet POWERLINK,Profinet IRT,SERCOSIII等实时通信技术在今天都得到了迅猛的发展,并为众多厂商所支持。

另一方面,为了能够保证原有的应用软件投入得到保护,又需要能够兼容过去的程序,而Ethernet POWERLINK技术正是满足这一需求的最佳通信技术选择,它设计为100Mbps的高速以太网,并且提供了实时协议栈来处理高速的实时数据交换,而其应用层也保留了最为广泛应用的CANopen,由于它同时兼容TCP/IP应用,使得他能够满足未来一网到底的管控一体化需求,它也必然成为未来包装领域的标准通信系统。