医药产品日益提高的复杂性不仅需要复合的包装设计,而且需要以高效经济的方式实现这些包装的生产。

针对一家法国制药商对敏感产品的包装要求,莫迪维克通过创新的托盒运送解决方案,将一条包装线上所有组件都完全集成在一起并彼此完美匹配,在降低人力成本的同时也使产量近乎翻倍。

此组合包装内包括一支塑料套包装的预充针、一支预充药筒及保护盖。三个组件在法国制造、包装并主要出口至日本。此前,这些包装都在一台热成型拉伸膜包装机上生产,其成型槽的装填由两名员工手动完成,可装填 16 个吸塑包装/ 分钟。为了显著提高效率,同时降低员工的劳动强度,制造商决定投资一条具有自动装卸功能的新自动化包装生产线来取代现有的包装解决方案。

“最终选择莫迪维克作为项目合作伙伴,除了他们在包装领域的创新优势和丰富经验,灵活的生产线设计也是我们选择莫迪维克的决定性因素。”这家法国制药企业的项目经理说道。

新款包装设备,新型包装技术

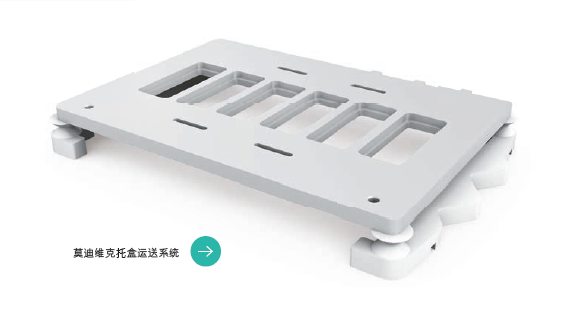

莫迪维克最终以托盒运送方案取代了原先使用的热成型拉伸膜包装机。该解决方案采用了循环系统设计,由一台高产量的 T 700 托盒封口包装机及两个 H 242 机械手组成,用于装载产品和卸下托盒。托盒在整个包装过程中都由托架(即莫迪维克预置盒载体)运输。这一方案在产量方面十分灵活,除了对大批量的包装还可以生产小批量低至1件的小批量产品。

过程详述:首先,分托机将半成品托盒自动装载至托盘托架中。然后将灌装后并贴有标签的麻醉注射器及保护帽放入托盒内。麻醉注射器由上游过程直接定向运输至包装线,而保护帽则作为散装件进入生产线,然后借助振动槽分离、定向并准备传送至机器人 。

装载机械手抓取器可分别抓取一个麻醉注射器和一个保护帽,然后装入成型槽内。

另一个装载机器人将塑料注射器放置于托盒中,这些塑料注射器将定向输送入机器人中。取出注射器后,空置的托架载体将被再次返回组装。

经装填的托盘会被送至托盒封口机中。在那里使用 Tyvek® 上膜封装,接着借助另一个H 242 机械手自动分离成品包装。

降低人力成本的同时实现产量翻番

得益于装卸过程的自动化,新包装线的循环速度实际上可以翻一番,从以前的16 包/分钟增加到 30 包/分钟,使人力成本减半。 “员工可以集中精力于生产线的运行和复杂包装过程的监视,从而在更高的可靠性和可重复度下实现了更好的产品保护及更稳定优异的包装质量”,项目经理总结道。

尽管该项目在初期的时候遇到各种挑战,莫迪维克通过专业的包装技术和创新灵活的包装解决方案,使一条包装线上所有组件都完全集成在一起并彼此完美匹配,展现出了其设备的强大优势。制药公司的项目负责人对新的包装解决方案感到非常满意,并期待今后与莫迪维克的更多合作。