近年来,自动化程度较低的利基产品制造商逐渐发现机器人技术的应用潜力。作为一家注重创新的公司,德国HUESKER集团旗下的一个生产加工厂选择使用ABB机器人,将自动化技术应用至重型线盘的加工与搬运流程中,大大提高生产柔性。

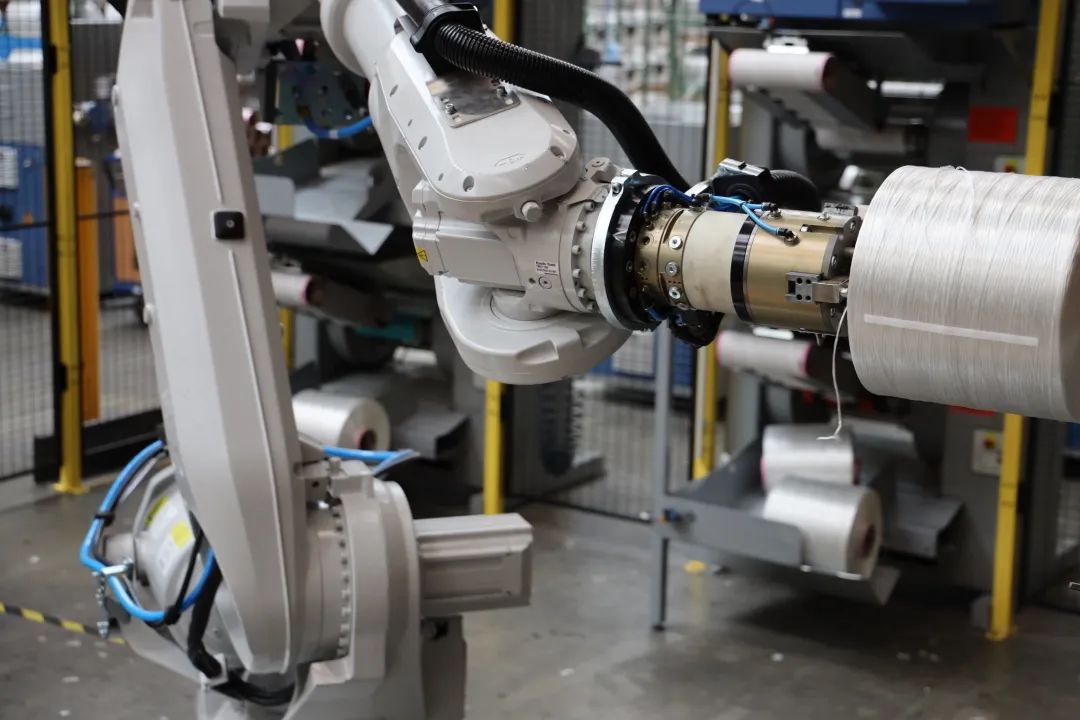

HUESKER集团下的一家加工厂致力于生产一款由100%回收材料制成的绳线。不同加工站的高度不一,不同订单的线盘直径与重量也各有差异,一些成品线盘重达17kg,使人工搬运存在安全隐患。HUESKER最终选择使用ABB IRB 6700机器人对成品线盘进行搬运和码垛。在投入使用机器人之前,HUESKER首先使用ABB RobotStudio离线编程软件对机器人工作站的整个工作周期进行虚拟编程,模拟所有机器人运动并检查每种应用场景的可行性。

ABB IRB 6700机器人在同类机器人产品中效率最高、总运营成本最低。该机器人荷载达150公斤,工作范围可达3.2米,可轻松完成该任务。每天平均减少员工肩部负重约2.5吨,将员工从繁重的工作中解放出来,减少了人力搬运重型线盘的安全隐患。

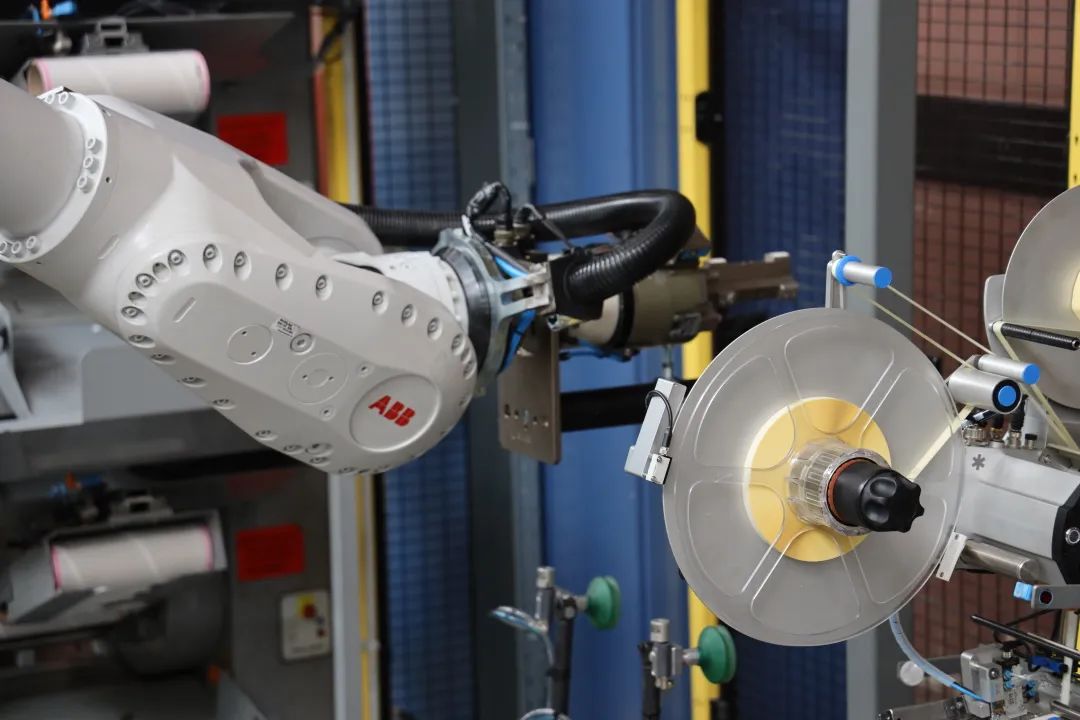

除了搬运重物,机器人还能有效完成更精细的任务。每副成品线盘都会有一根开放线头,需要加以固定,以防止线在托盘上散开。机器人能精准地将线盘传递到加工站的具体位置,让线头贴上粘性标签得以固定。此外,自动换盘会留下在接下来的加工步骤中并不需要的的“储备线”。为了去除这些储备线,机器人会将线盘移到另一台加工设备上,用加热丝将线烧掉并丢弃。

IRB 6700伫立在环形生产单元之中,在不同站点间不知疲倦地执行各道工序。员工只需偶尔做一些重新填充空芯的辅助工作。这些辅助任务耗时很短,一个班次只需执行一至两次。除了这些短暂的中断之外,整个系统几乎是自主运行的。同时,机器人单元使用ABB SafeMove软件,一旦有人进入单元,机器人就会立即停止运行,保证高安全性。

处理由合成材料制成的线有着极为复杂的生产要求。HUESKER的技术经理兼授权代表Heinz-Georg Richels说道:“作为利基产品的制造商,我们业务的专业度极高,没有现成可用的自动化系统,因此任何新机器人单元都会成为生产原型,投入我司的更多应用领域中。”

首个自动化项目大获成功,HUESKER决定在未来将机器人应用至该款绳线的上游生产工序中,扩大其使用范围。HUESKER集团首席执行官F.- Hans Grandin博士总结道:“应用机器人技术有助于我们吸引年轻的专业员工,并长期留用他们。当然,我们也需要继续依靠ABB这位强大的合作伙伴,共创更好未来。”

使用机器人的优势

24*7无间断作业,提高生产效率与柔性

帮助员工搬运重物,减轻肩部负重,消除安全隐患

吸引更多年轻人进入利基产品行业,帮助该类型企业长期留任高技术员工